历经20年研发!中国石化终于攻破了这个“钻井神器”的制造

栏目:行业动态

发布时间:2020-11-02

来源: 石油Link

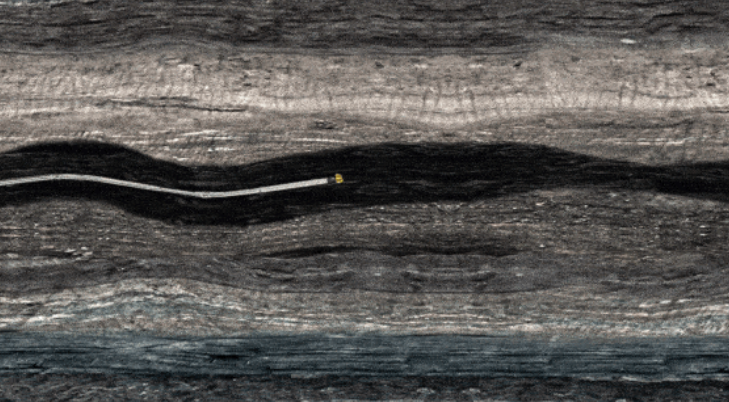

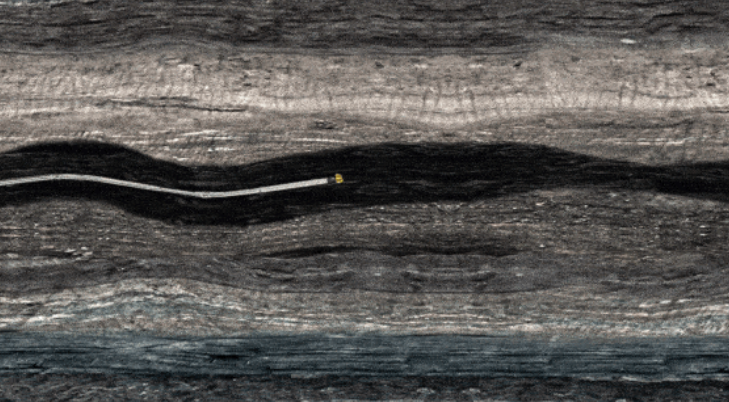

“连续工作141小时,进尺857米,最大造斜率每30米6.6度。”这是12月13日至19日,由中国石化自主研发的SINOMACS ATSⅠ型旋转导向工具,在山东胜利油田埕913-斜80井施工时取得的一组数据。

钻井技术知名专家刘汝山认为,这组数字具有里程碑式的意义,它标志着中国石化自主研发的旋转导向系统取得突破性进展,成功解决“卡脖子”技术难题,为中国石化油气田勘探开发提质提速提产提效、用适度技术保障稳油增气降本提供了“金刚钻”。旋转导向系统相当于给钻头装上“千里眼”和“飞毛腿”。油气田开发需要在地下油气储层中用最小成本和最快速度完成钻井。对此,石油企业优先选择能够在油气储层中穿行的水平井钻井技术。与一般钻井作业不同,水平井作业要求钻头能够在地层深处按照设计好的轨道钻进,直至命中目标“靶点”。目前,全球超过40%的定向井采用旋转导向系统钻成,其优势在于能实时控制井下钻进方向,好似给钻头装上“千里眼”和“飞毛腿”,高效精准的实现一趟钻贯穿目标地层。旋转导向系统对提速降本、最大化开发油气田资源具有重要作用。依靠自主研发,形成具有自主知识产权的产品。但由于涉及专业领域多、技术含量高、研发难度大,这项技术一直被外国公司垄断,且服务费用昂贵。国内同行虽然也在进行攻关研究,但尚未形成大规模应用能力。在国家“863”计划支持下,中国石化于1999年开始自主研发旋转导向钻井系统,经过20年的攻关,终于突破技术瓶颈,形成了具有自主知识产权的产品、系统技术和装备体系。 “哪怕在油服市场的‘寒冬期’,我们依然投入大量物力财力,以确保旋转导向技术研究顺利进行。”中国石化石油工程技术服务股份有限公司董事长陈锡坤说。该系统由中国石化石油工程技术服务股份有限公司牵头推进,胜利石油工程公司负责科研攻关。研发团队从原理设计和计算入手,通过对机械、电子和软件等模块进行反复设计实验、组装调试、模拟验证,于2018年12月研发出中国石化首套静态推靠式旋转导向系统。经过不断的改进完善,2019年12月5日,在胜利油田1-2-斜596井现场试验中,一串旋转导向工具总进尺347米,累计工作时间52小时,造斜率达到每30米4.2度,地面监控、双向通讯、随钻测量和井下导向控制四大模块均达到理想效果。12月19日,现场实验再次成功,标志着由中国石化自主研发的旋转导向工具具备了工业应用的条件。据了解,中国石化石油工程技术服务股份有限公司以及旗下胜利石油工程公司,将继续致力于旋转导向系统的完善、升级,逐步实现仪器量产和大规模推广应用,以此推动石化油服向高端化、专业化发展之路迈进。